ドイツの石油化学メーカーBASFは2019年に今後5年間でナフサをオレフィン化する電気加熱式スチームクラッカーの開発を目指すと発表した。コンセプト「E―Furnace」を掲げ、化学合成・分解に必要なエネルギーを再エネ由来の電力にすることで二酸化炭素(CO2)排出の大幅削減をもくろむ。これまで原材料での脱化石燃料の取り組みは材料の特性上無いに等しかったが、再エネ発電の価格低下は石油化学業界のプロセスに大きなイノベーションを引き起こす可能性が出てきた。

燃焼をメタネーションでカーボンニュートラルに

工場で消費されるエネルギーは電力より化石燃料の方が多く、熱供給の目的で使われている。化石燃料を使わない熱供給技術として電動ヒートポンプに注目が集まるが、冷暖房・給湯など低温熱供給は得意とするものの高温が必要な工場では利用範囲が限定される。電動化による燃焼代替が難しければ、燃料自体を非化石化すればよい。

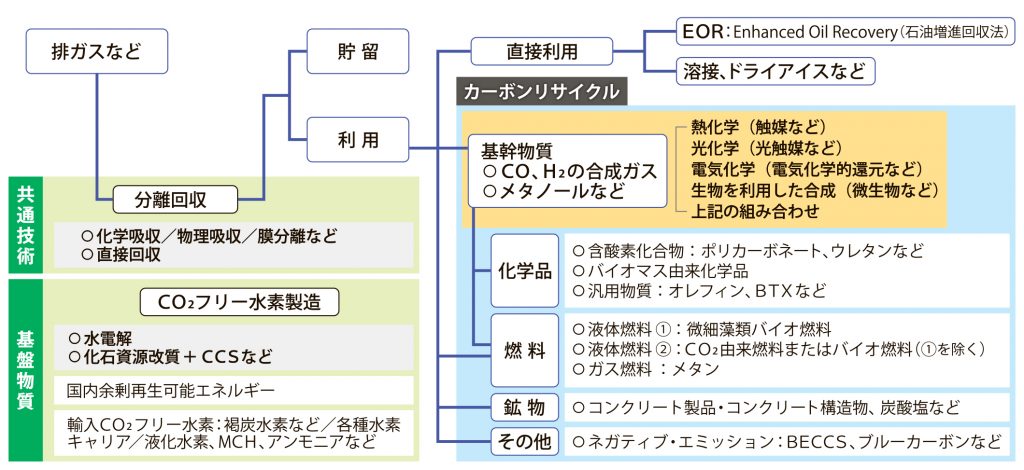

例えば、都市ガスの主成分である化石燃料由来のメタン。このメタンを、バイオメタンや人工的に炭素と水素を合成したメタンに代替することである。後者はメタネーションと呼ばれ、化石燃料燃焼によって排出されるCO2を回収して再利用するものである。再び燃焼によってCO2が排出されるためカーボンフリーとは言い難いが、カーボンニュートラルではある。

再エネによる水分解でCO2フリー水素を製造

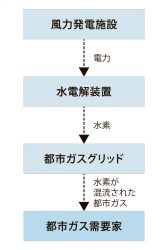

メタネーションせずに水素をそのまま燃料として使う方法もある。ドイツでは北部を中心に、風力などの電力を用いて水を電気分解してCO2フリー水素を製造し、そのままガスパイプラインに混入させている。これを「Power to Gas(P2G)」と呼ぶ。ガスパイプラインが水素タンクの代わりを果たし再エネ発電の変動や余剰を吸収することが可能だ。貯蔵するタンクが不要なことはハンドリングに難のある水素であっても安全性が高まる。さらに経済性向上にも効果的だ。

CO2フリー水素と炭素の合成で原材料を脱炭素化

今世紀後半に脱炭素化を実現するためには、燃料だけではなく原材料でも化石燃料依存度を引き下げる必要があるだろう。水素と炭素を合成することにより、燃料のメタンだけではなく、プラスチックなどの原料となるエチレンやプロピレンも製造できる。P2GによるCO2フリー水素の活用は化石燃料に依存しないリファイナリー(精製)技術を確立する。

再エネ主力化が必須に

日本でのエチレン・プロピレンの生産量は年間約1100万トン(2018年)であり、これをCO2フリー水素と回収したCO2による合成方法に置き換えると500億ノルマル立方メートル以上の水素が必要となる。これを水の電気分解で製造した場合、消費する電力は2千億キロワット時以上になる。加えてCO2の回収とメタネーションのために必要なエネルギーもCO2フリーの電気でないと意味がないため、非化石リファイナリー技術が社会実装されると、日本の電力需給に大きなインパクトを与える。

政府は2019年6月に「カーボンリサイクル技術ロードマップ」を策定し、大気に放出されるCO2の対策を加速している。最大の課題は、水素の製造時、CO2の回収時、有用物質への合成時などおのおのの工程で消費するCO2フリーの安価なエネルギーを確保することである。原子力利用の拡大が難しいのであれば、この成否は再エネが鍵を握る。再エネの主力化はもはや電力のみならず、日本の石油化学産業の原材料調達にも影響を与えることは必至だ。

電気新聞2019年7月29日