工場の生産設備を電化していくには、一度導入された種類の設備が更新時も使われ続けるという「ロックイン効果」の障壁を克服する必要がある。その鍵は、単なる燃料転換にとどまらず、電化と新技術の組み合わせにより、生産性向上、品質向上などの価値をもたらし得るシステム提案である。また、石油危機時代のレガシーを引きずっている法制度も、時代に合わせて変革させていく必要がある。

ロックイン効果の克服には、デジタル技術を駆使したシステム提案を

既存の工場の生産設備を電化することの障壁として「ロックイン効果」と呼ばれるものがある。工場には電気設備やガス設備、蒸気・水配管などユーティリティーが存在しており、通常、生産設備はそのユーティリティーありきで設計される。

例えば、既存のユーティリティーに蒸気配管があれば、生産設備のリプレースも蒸気を活用するものになる。ユーティリティーの更新時期には、今度は蒸気を用いる生産設備が制約となって、蒸気配管が更新される。このように、一度導入された設備の燃料転換は難しい。これが「ロックイン効果」である。

産業電化を進めていくためには、ロックイン効果の克服が必要であり、そのためには単なる燃料転換にとどまらないシステム提案が肝要である。実はそのようなシステムが実用段階に入ってきている。

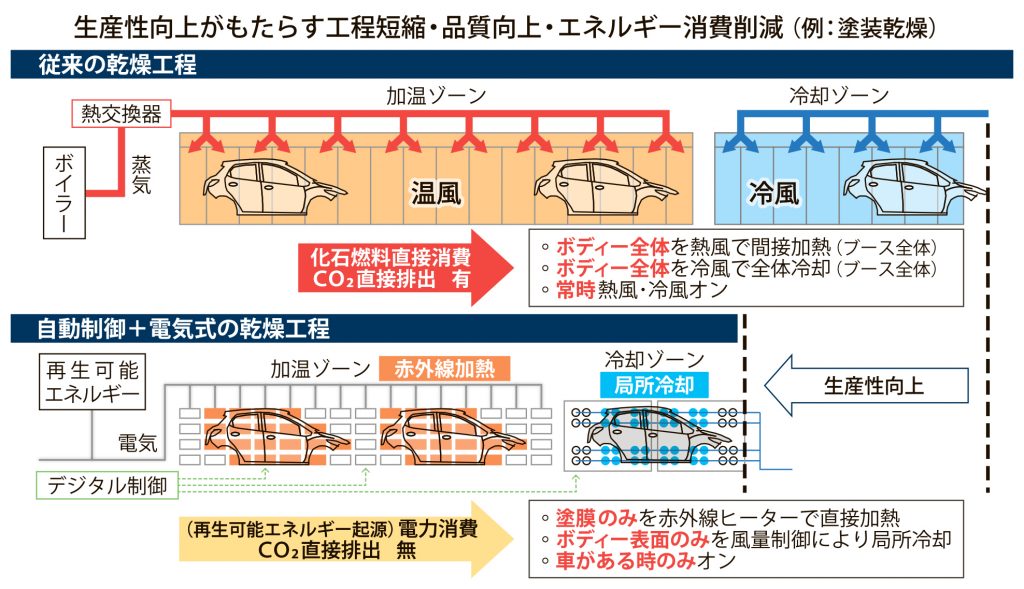

例えば、自動車工場の場合、ボディーの塗装及び洗浄・乾燥工程で多くのエネルギーを消費する。塗装工程は有機溶媒(VOC)が大気へ放出されることを防止したり、ちりなどの混入を防ぐために、密閉された大空間の塗装ブースを用いることが多い。そして、塗装の品質を維持し、自動車の塗装を乾燥させるために、ボイラー蒸気を使って塗装ブース全体を空調しているので、大量にエネルギーを消費する。

これに対し精緻なデジタル制御を用い直接赤外線ヒーターで塗面を乾燥させる技術が開発された。また、塗料もVOCが発生しない水性塗料が登場した。これによりブース全体を空調しなくても塗装が可能となり、生産ラインも短縮され、塗面の仕上がりも向上する。

このように、電化と新技術の組み合わせにより、脱化石燃料だけでなく、生産性向上や品質向上といった価値を提案することで、ロックイン効果が克服されることが期待される。

法制度も“石油危機”のまま。変革が必要に

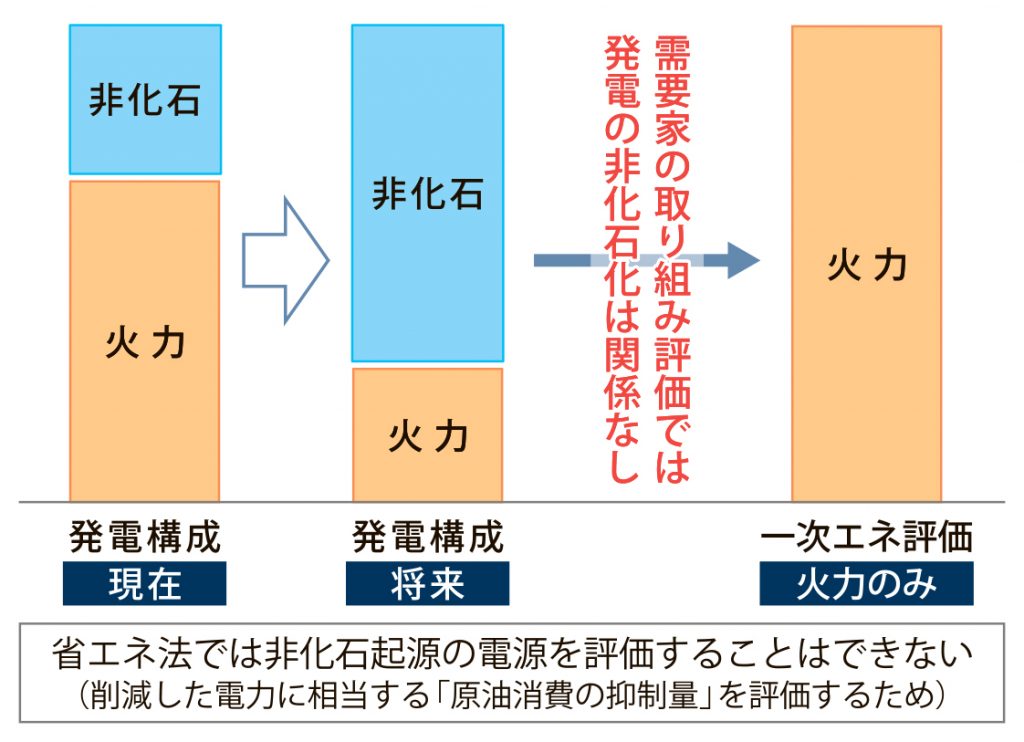

政策にも電化の阻害要因がある。今ある省エネルギー政策は、原油消費削減が至上命令であった石油危機の時代を引きずっている。省エネルギー法では、一定規模以上の需要家(事業者)にエネルギーに関する定期報告を行う義務と、年率1%程度の省エネルギーに努力する義務が課されている。その時の報告は石油換算単位である。また同時に温暖化対策法に基づく定期報告も義務化されている。

省エネ法では電力消費を火力発電所の発電効率に基づいた換算係数を用いて一次エネルギーに換算する。電源構成が変わり、再エネの比率が上昇しても変わらない。つまり、再エネの電気も省エネ法上は火力発電の電気とみなされる。一方、温対法では再エネの電気だけで事業を行えば、CO2排出量を「ゼロ」とすることができる。

この法制度は、需要家の設備の選択に重大な混乱を招く。需要家が化石燃料を直接燃焼させる設備を電気設備にリプレースし、再エネ発電の電気を購入して運用した場合、温対法に基づくCO2排出量は減るが、省エネ法に基づく一次エネルギー消費量は増加してしまうというねじれが発生し得る。連載冒頭に書いた通り、再エネ主力電源化と電化技術の普及は脱炭素社会実現に向けた重要なピースであり、そのためには民間による電気設備導入に合理的なインセンティブが働かなくてはならない。石油危機の時代のレガシーとなってしまっている法制度も、時代に合わせて変革させていく必要がある。

電気新聞2019年8月5日