政府が主力電源化を目指している太陽光発電・風力発電などは、化石燃料を消費しないという環境面の特徴のほか、大規模集中方式に限定されず、小型で分散設置が可能という技術面での特徴もある。このような分散化の波は、政府が新たな社会の絵姿として打ち出したSociety5.0の一要素であって、エネルギー業界に限ったことではない。今回は、製鉄業における分散化、そこから発展させた脱炭素化の可能性を取り上げる。

製鉄のイノベーションはミニミルによってもたらされた

ハーバードビジネススクールの教授、クレイトン・クリステンセンはかつて、著書『イノベーションのジレンマ』の中で破壊的イノベーションの事例として「ハードディスク」、「掘削機」、「製鉄」の3つの技術を取り上げた。製鉄は日本の主力産業でもあり、一方で年間約1.9億トンのCO2を排出していることから、今後の日本の経済成長と環境対策において鍵を握る産業である。

『イノベーションのジレンマ』では、製鉄のイノベーションはミニミルによってもたらされたとしている。ミニミルとは、一般的に電気炉式の製鉄技術を指す。これに対して、現在主流の製鉄技術である高炉式はインテグレーテッドミルと呼ばれる。

電気炉は、鉄スクラップを大型の釜状の炉に投入し、電気(アーク)によって溶解させ、酸化・還元製錬を行い、再び「鋼」を作り出すリサイクル技術である。1工程に要する時間は1時間程度であり、約100トンの粗鋼が生産できる。この工程を繰り返す。これに対し、高炉は1基・1日当たり約1万トンの粗鋼を生産する。高炉に比べ電気炉は小規模であることから、ミニミルと呼ばれるのである。

このほか、高炉が連続生産方式(停止困難)であるのに対し、電気炉はバッジ生産方式(停止可能)であることや、粗鋼1トン当たりのCO2排出量が高炉に比べて4分の1程度と少ないといった特徴がある。

高品質鋼の生産も可能に

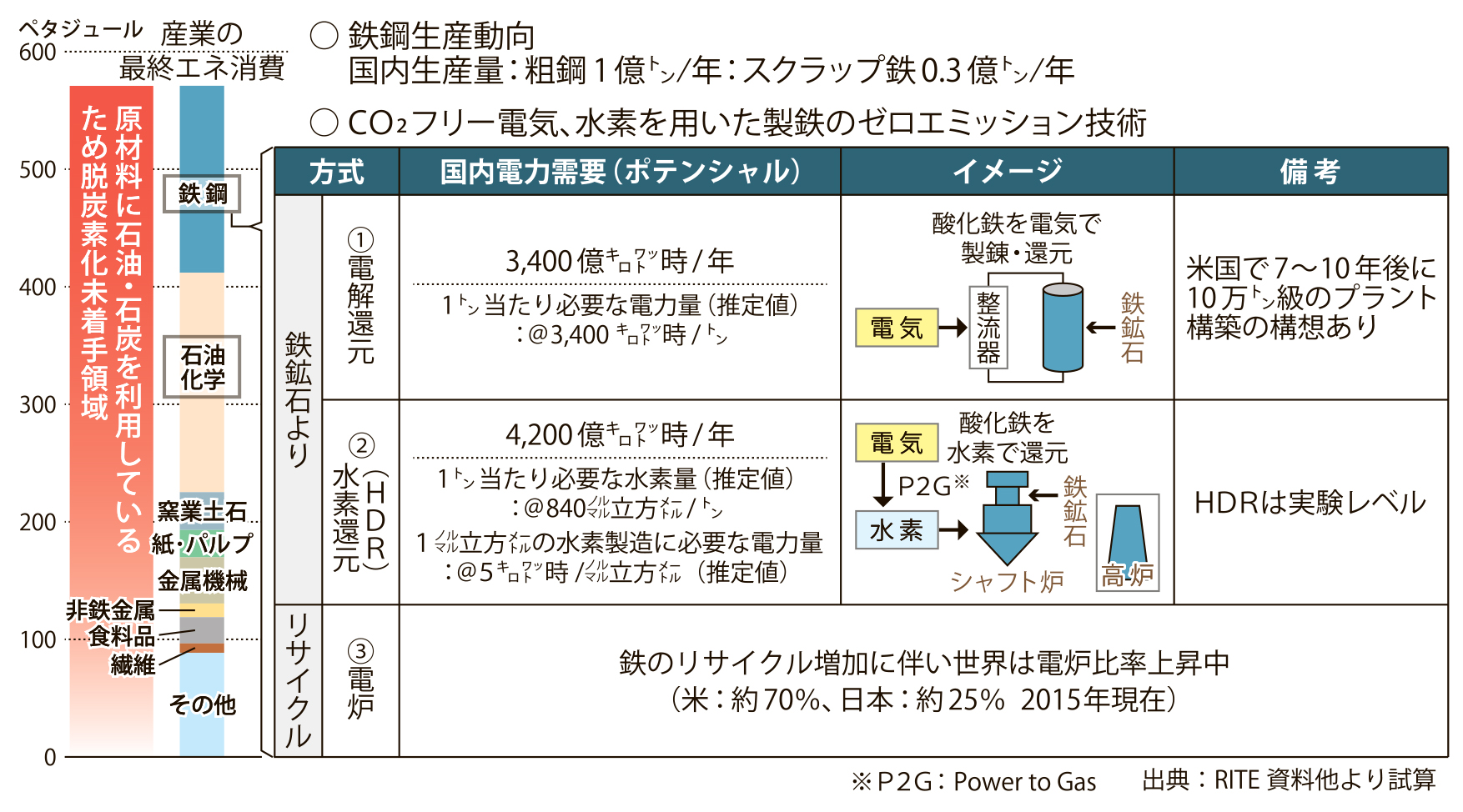

日本の粗鋼生産量は年間約1億トン、うち年間約4000万トンを輸出している。多くは汎用鋼であるが、他国に比べハイテンなど高品質な圧延鋼も多い。現在の電炉では高品質鋼は製造されていない。このため、日本の粗鋼生産量の約80%が高炉により生産されている。

一方、アメリカの粗鋼生産量に占める電気炉の比率は60~70%であり、電気炉比率が高い。日本と比べてスクラップ鉄の発生量が多いことや、環境規制やレガシーコストなどの経営リスクが高炉に比べ低く、需給のバランスが崩れたときの柔軟性の高さも一因であると思われる。

技術開発も進展している。電気炉でも添加物の調整などの技術開発が進み、高品質鋼の生産も可能になってきた。また、鉄鉱石から粗鋼を作る高炉代替技術(電解・電気製錬方式)も実証段階にある。電解方式も電気炉同様、分散方式すなわちミニミルである。これに再エネ由来の電気を用いれば、粗鋼生産のCO2フリー化も視野に入る。変動する再エネ発電の調整力としても生産調整可能な電気炉は相性が良い。ミニミルのイノベーション、すなわちミニミル2.0だ。

生産量100トン級の電気炉を稼働させるためには、おおむね10万キロワットの電力需要が必要である。製鉄業界の脱炭素化に向けた動静と生産技術の向上は、今後、日本の再エネ導入量を左右させるほど大きなインパクトを与える可能性がある。

電気新聞2019年7月22日