壊れたら修理する「事後保全」、壊れないように管理する「予防保全」は「守り」の設備保全だが、設備を状態監視して壊れる前に対策する「予知保全」は、「攻め」の保全技術だ。日立パワーソリューションズの予兆診断システム「HiPAMPS」は、独自の予兆診断技術により高速・高精度な「予知保全」を実現した。2013年のサービス開始から進化を続け、ガスエンジン、各種製造ライン、空調冷凍設備などに導入され、設備の安定稼働と品質維持に大きく貢献している。

正常データを機械学習し、微小な変化を検知

生産設備で予期せぬ想定外停止が発生すれば、自社にとどまらずサプライチェーンに大きなダメージが及ぶ。その防止のために設備の故障予測を高精度に行う「予知保全」の重要性が高まっている。しかし、単に運転データを集めても解析できる人材が少ないので、設備の状態把握や故障予測が難しいという声が多い。

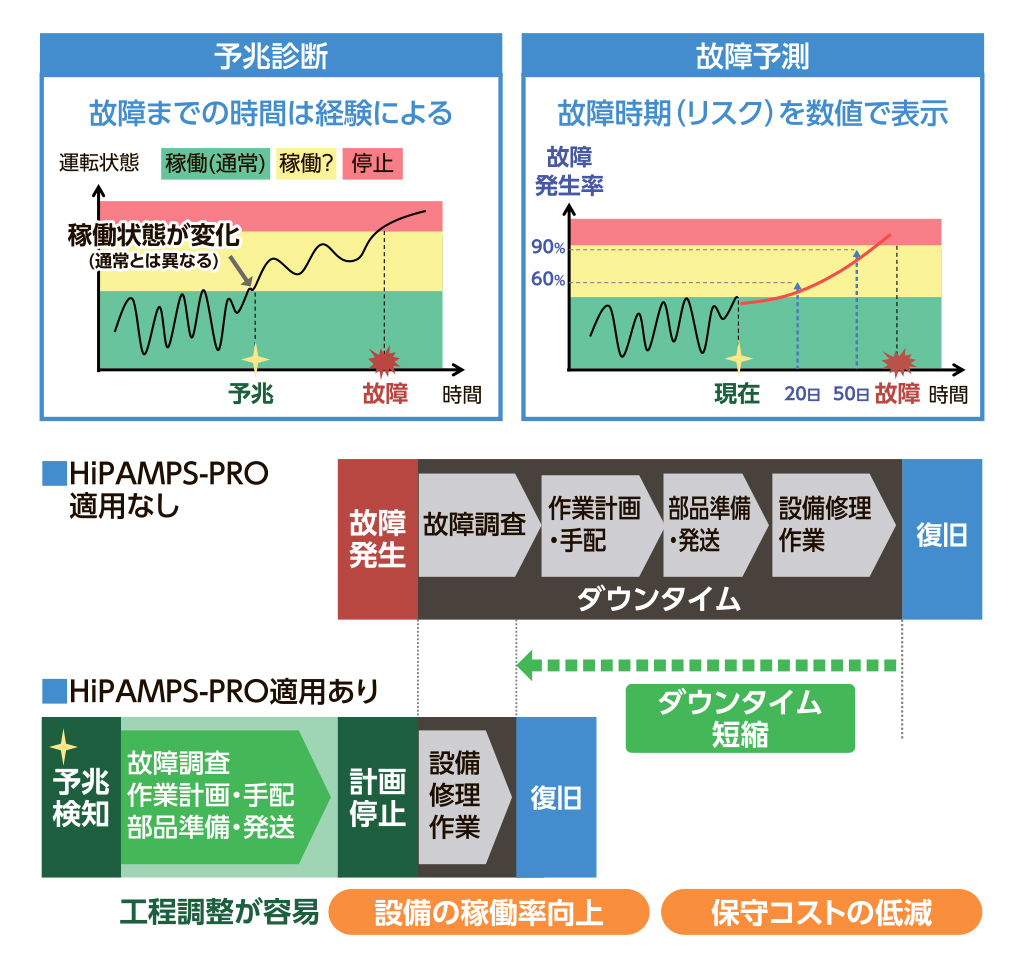

日立パワーソリューションズは、2008年から日立の研究開発部門が開発したデータマイニング技術を活用して予兆診断システム「HiPAMPS(ハイパンプス)」の実証実験を開始した。ガスエンジンを対象に温度・振動・圧力など30種類のセンサーデータを解析し、過去の運転データや故障時の異常データなどと照合することで、これまでの方法では見逃しがちな微小な変化を捉え、「今、何が起きつつあるか(予兆分析)」「今後、何が起きるのか(予測分析)」を高精度に診断する方法を確立した。

この予兆診断システムでは、設備に取り付けられたセンサーでデータを収集し、正常(いつもと同じ)データを機械学習し、日々収集したデータと学習したデータとの乖離(かいり)度により判定するとともに診断結果をグラフなどで「見える化」することで迅速な保全対策を可能にする。

余寿命推定サービスも

「HiPAMPS」は、2013年6月にサービスを開始した。工場、病院、ショッピングセンターなどの重要な電源・熱源装置であるガスエンジンをはじめ、製造設備にも導入され、想定外停止の回避、故障・不具合の迅速な原因調査、早期対策など保守効率向上とともに、設備の安定稼働を通じて品質維持にも貢献している。

2016年には、機械設備の現場サイトで簡易予兆診断ができる「HiPAMPS―Edge」をシリーズに加えている。設備側で情報処理を行うことでリアルタイム性が向上し、外部にデータを持ち出さないためにセキュリティーも高まった。

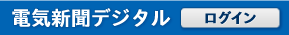

2017年には、画期的な「余寿命推定サービス」を付加した「HiPAMPS―PRO」をラインアップした。「HiPAMPS―PRO」は、統計学やAI(機械学習)技術などを駆使した故障予測アルゴリズムを採用することで、「いつの時点で」「どの程度の確率で故障するか」を高精度に推定できる。それによって、実践的な保全計画を立てることができる。

「HiPAMPS」シリーズは、既にガスエンジン約170台をはじめ、圧縮機、自動車工場の生産ライン搬送設備、工場の空調設備、冷凍冷蔵倉庫などに幅広く導入され、現場の保守効率化、品質安定化、さらには保守を高度化するツールとして高く評価されている。

【用語解説】

◆予兆診断

通常とは異なる設備の稼働状態を検知することを指す。

◆故障予測

時間の経過とともに特定の故障に至る可能性(リスク)。いつ、どの程度の確率で状態が深刻になるかを示す。

◆データマイニング技術

膨大なデータを数学的に解析し、新たな知見を掘り出す(mining)多変量データ解析技術。予兆診断システム「HiPAMPS」では、高速診断を行う「ベクトル量子化法」と高精度な診断を行う「局所部分空間法」の2つの技術を採用している。

電気新聞2018年10月1日