全世界で数十億㌧の削減ポテンシャル

2050年のカーボンニュートラル社会の実現に向けて、二酸化炭素(CO2)を資源として有効利用するカーボンリサイクル技術への期待が高まっている。様々な分野の取り組みが進められているが、中でもコンクリートや骨材へのCO2有効利用は大きく期待されており、例えば国際会議・ICEFで策定されたロードマップでは世界全体で数十億トンのCO2削減ポテンシャルがあることが示されている。中国電力では10年以上前からCO2を有効利用するコンクリートの研究開発に取り組んでおり、一部の製品は実用化に至っているが、普及に向けてはいまだ課題も多い。

中国電力は2008年に鹿島、デンカと共同でCO2を有効利用するコンクリートの研究開発を開始した。石炭火力発電所である三隅発電所の排ガスを用いた実証試験を行い、11年にCO2を有効利用できる環境配慮型コンクリートCO2―SUICOM(シーオーツースイコム)の開発に至った。

材料由来のCO2、実質ゼロ以下にも

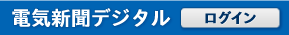

通常のコンクリートはセメントと水が水和反応して硬化するが、CO2―SUICOMは水和反応に加え、特殊な混和材がCO2を吸収する炭酸化反応も硬化に寄与している。

製造過程において、硬化前のコンクリートを炭酸化養生槽と呼ばれる室内に搬入し、槽内にCO2を送り込んでコンクリート内部に吸収させることで通常のコンクリートと同等の強度にすることができる。

一般的なコンクリートは、材料のセメント製造時にCO2が大量に発生することが環境面の課題となっている。通常のコンクリートブロックは材料由来で1立方メートル当たり約300キログラムのCO2を排出する。一方、CO2―SUICOMは石炭灰や高炉スラグといったCO2排出量の少ない産業副産物を積極的に利用し、セメント使用量を大きく削減している。さらに、CO2を吸収する炭酸化反応による硬化によってもセメント量を削減できる。これらのセメント使用量削減に加え、最大限までCO2を吸収させると材料由来のCO2排出量を実質ゼロ以下にすることまで可能である。

また、一度吸収したCO2は化学反応してコンクリート内に固定されるため、製造後にCO2が離脱することはない。

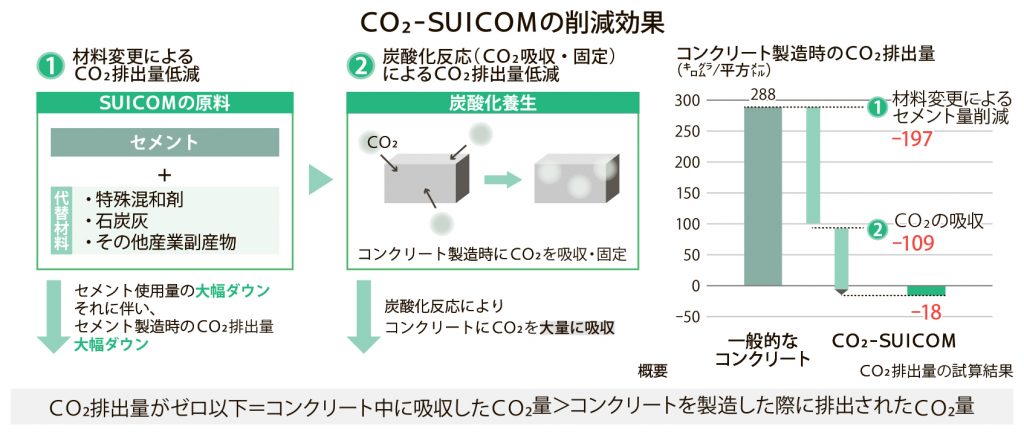

現在は岡山県のプレキャスト製品メーカーであるランデス(岡山県真庭市、大月隆行代表取締役会長)で製造が可能であり、道路ブロックや太陽光パネルの基礎ブロックなど、既に様々な箇所で実際に利用されている。

屋外で大型試験へ

一方、普及に向けた課題も多い。特殊な材料を利用していることや、CO2を吸収させる製造工程を追加していることから、製造コストが高い。また、養生槽内でCO2を吸収させるため、現場で打設するコンクリートには適用できない。さらに、一般的なコンクリート内部はアルカリ性のため内部の鉄筋はさびにくいが、CO2―SUICOMはCO2を吸収し中性に近くなることから鉄筋コンクリートへ適用したときの品質確保が難しい。

このようにCO2―SUICOMは既に実用化に至っているものの、一般製品と比較してコスト高であることや適用製品が限定されるという課題があり、現状では普及拡大に至っていない。

さらなる研究開発を行うため、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)が公募した「CO2有効利用拠点における技術開発」に当社、鹿島および三菱商事の三社で「CO2有効利用コンクリートの研究開発」として応募したところ、20年7月に採択された。今後、室内試験や広島県大崎上島のCO2有効利用拠点における屋外大型試験を実施し、課題の一つである適用範囲の拡大に取り組む予定としている。

さらなる研究開発を行うため、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)が公募した「CO2有効利用拠点における技術開発」に当社、鹿島および三菱商事の三社で「CO2有効利用コンクリートの研究開発」として応募したところ、20年7月に採択された。今後、室内試験や広島県大崎上島のCO2有効利用拠点における屋外大型試験を実施し、課題の一つである適用範囲の拡大に取り組む予定としている。

電気新聞2020年12月28日