<キーワード・デジタル技術を現場に導入>

デジタル技術を活用した発電所経営

発電所の設備には何百というセンサーが取り付けられ、ガスタービンや発電設備等の作動状況に関する情報を常時収集しています。通常これらのデータは設備運転のためのモニタリングや異常検知に使用しますが、昨今の産業用データの解析能力の向上により、将来は活用範囲が拡大していくと考えられています。

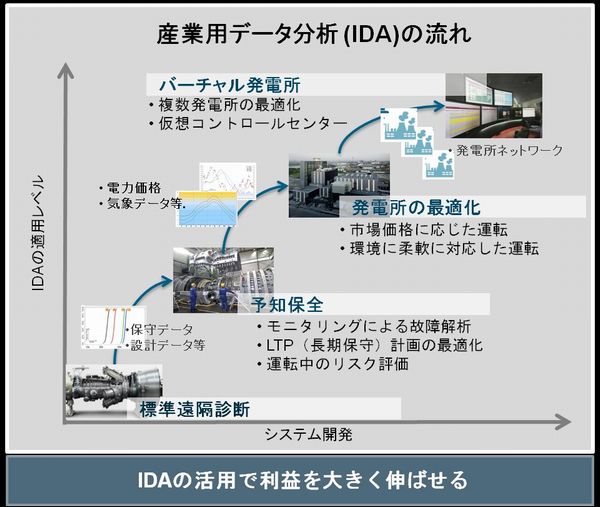

現在最も一般的なデータの活用は運転状況の診断であり、例えばガスタービンの異常等のモニタリングや、その内容を遠隔で診断しています。

次のステップとしては、IDA (Industrial Data Analysis)のプラットフォーム上に、前述の運転データに加えて、設備の修繕履歴や作業内容等のデータを追加し、場合によってはメーカーの設計データなども駆使し、解析データの精度を高めます。その結果、月・年といった長期期間の予測に基づく予防保全が実現可能となり、従来は固定化したルールで行っていた部品の寿命予測と交換時期の決定、長期メンテナンス・スケジュールの決定等を柔軟に行うことが出来るようになります。

さらに、発電所を取りまく外部データ、例えば気象データや電力卸売市場での価格変動データ等を加えることにより、従来経験に頼っていた発電所の運営を、最も経済的な運転を柔軟に予測調整するスマートな手法へと変化させることで、発電所という資産を最大限に活用することが可能となります。

そして最終的には、複数の発電所の最適運用を仮想コントロールセンターで一括管理(バーチャル発電所)することにより、発電事業全体の収益最適化を実現することが可能になると考えられています。

シーメンスのエネルギー事業では、これまでに培ってきた発電設備やエネルギー市場に関する知見・ノウハウに、データ分析に関するノウハウを融合させることにより、発電所の最適な運営を支援しています。

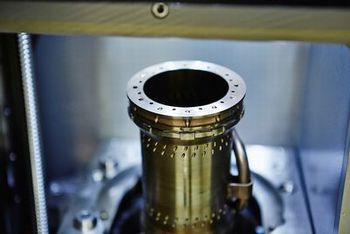

シーメンスのエネルギー事業では、高効率なガスタービンおよび蒸気タービンを幅広いラインナップで提供しており、多くのタービンが世界各地で稼働しています。特に大型ガスタービンに関しては、約20年間で約10%ptのコンバインド発電効率の改善を実現しています。

また、デジタル化による最適運用シミュレーション、予兆保全、遠隔監視システムなどを活用しオペレーション・メンテナンスを最適化することにより、発電所の稼働率を向上させることで、年間発電電力量の増加、ならびに売上向上を実現させることも重要な要素となります。シーメンスでは、遠隔監視センターに接続されている約700基のガスタービン・蒸気タービンのデータ等を活用することにより、発電所における最適なオペレーション・メンテナンスの実現を支援しています。

ビッグデータを用いた発電所の運用(英語、新しいウインドウで開きます)

http://www.energy.siemens.com/hq/en/energy-topics/energy-stories/rds-tahaddart.htm